生物質顆粒機造粒效果不好的5大因素,您曉得嗎?

生物質能原材料,農、林業廢棄物如修建下來的樹枝丫、樹干、下腳料、秸稈等是每年都會產生的廢棄物。之前的處理方式一直是焚燒、堆積自然風化。

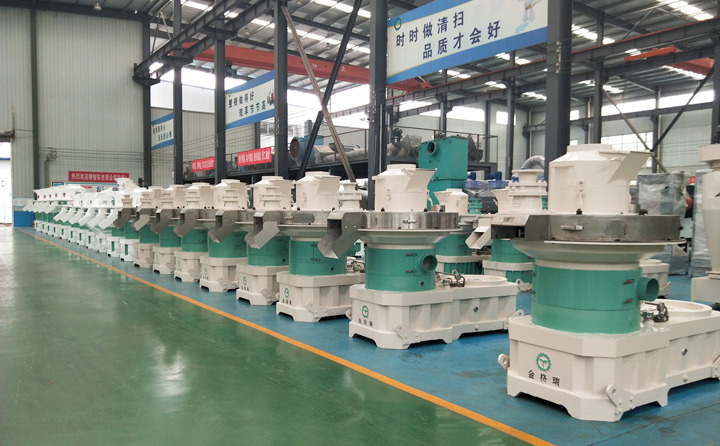

近幾年來,隨著國家提倡廢物利用,新能源政策的出臺,生物質能正在快速的發展,大跨步的走向歷史舞臺。這也推動了以山東立式環模生物質顆粒機為主的機型快速發展,并在市場上得到了大幅的應用。這種顆粒機具有產量大、物料適應性強、能耗低等優點。

無論是山東的立式機型,還是粵系、江浙系的臥式機型,在生產時會都出現產生的顆粒粉料很多,或者是做出來的顆粒不光滑,賣相不好的現象,這會給客戶留下顆粒質量不好的印象。出現這種問題,往往會怪罪于顆粒機,事實真是這樣的嗎?今天顆粒機廠家小編幫助您分析下原因。

1、新買來的機器最易出現這種情況,使用流程存在問題,這是很多人容易忽略的問題。

如果忽視了新買來的設備使用流程這一環節,很可能造成一開機就悶機堵孔,當然會出現出粉末,所以對于買回來的顆粒機一定要進行取一些將要壓制顆粒的木屑,混入百分之十左右的工業用油,如普通的機油就可以,對顆粒機的模具進行研磨,這一步驟很關鍵,研磨好的模具才能制作出漂亮光滑的顆粒。并且隨著模具的使用時間越長,做出來的成品顆粒會越好看。

2、原材料含水率太低了。

制作顆粒,無論是秸稈還是木質原材料,咱們對原材料水分是有要求的,前提是不能太濕,太干了也是不行的。就拿鋸末來說,鋸末的水分太低,很難擠壓成型,出來的都是粉末了。一般來說制粒的理想濕度是百分之15到20,在這個濕度之間的制粒效果好,如果原料濕度太低的話,解決辦法是很簡單的,噴點水,均勻混合就行了。

3、操作上的不合理。

常見的就是模具和壓輪總成的間隙問題了,沒有合適的間隙,是無法擠壓成型的。就會導致原料怎么進去的就會怎么出來,偶爾有成型顆粒流出,也會伴隨有大量粉末。

4、造粒系統出現故障,這是我們不想要的,但也是經常發生的機械故障。

出現故障多是由于物料不干凈出現硬物,導致顆粒機出現損傷,還有就是軸承出現問題也可能造成這個問題。

也有可能是機器中的模具損壞了。壓輪皮如果磨損嚴重的話,制粒效果肯定會大大折扣的,這個問題沒什么好的解決辦法,只能買新的壓輪皮了。

行業經過不斷的改進和創新,顆粒機可以滿足不同材料的加工要求,由原來單一常見的木屑、秸稈原材料擴展到污泥、藥渣、生活垃圾等生物質廢棄物,我們金格瑞生物質顆粒機都是可以壓制成型的。